Армирани бетонски прагови: главне варијанте, карактеристике

У овом чланку ћемо говорити о томе шта су ови производи, као ио карактеристикама њихове производње и рада. Размотрите где се користе употребљени бетонски прагови и који су захтеви за произвођаче ове врсте материјала.

У почетку, камионе су постављене испод шина. Мало касније, камен је замењен са дрветом, који није имао само најбоље јачање, него је био и лакши у смислу машинске обраде. Међутим, ситуација се драматично променила тек када је почела производња армирано-бетонских прагова.

Мало историје

Као што је већ поменуто, историја жељезница има неколико врста реквизита који се уклапају под шине. Сва решења имала су бројне оперативне пропусте. На пример, камен је био изузетно тешко обрађен и имао је ниска својства амортизације.

Поред тога, упркос очитној снази, ове плоче нису биле најтрајније решење, јер су због продуженог механичког удара пукли и дошли до делимичног или потпуног поремећаја.

Мало боље се бавити производима од дрвета. Такви прагови су подигнути да би се заштитили од негативног утицаја фактора околине. Али дрво, пре или касније, упркос посебном третману, врти. Због тога железничким пругама треба поправити.

Упркос добром амортизационом квалитету, дрво има један велики недостатак - то је висока цена резане грађе, чак и једноставност њихове обраде. Ситуација се променила на боље у другој половини двадесетог века, када су пројектовани први бетонски прагови.

Упркос чињеници да се дрвни производи и даље користе на секундарним гранама, то су армиране бетонске конструкције које се разумно сматрају најмодернијим и перспективним решењем.

Кључне карактеристике

Упутство за употребу армирано-бетонских прагова на пост-совјетском простору тестирано је више од 40 година.

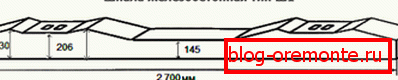

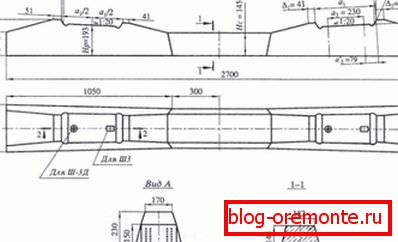

У складу са ГОСТ 23009, савремени бетонски прагови су носачи на шинама направљени у облику шипки са променљивом величином и обликом секције. Производ је ојачан ојачавајућом жицом пречника 3-6 мм, у зависности од модификације.

Током рада, производ се поставља на врх баластног слоја. Као што се примењује на конвенционалне руте, великодушни дробљени камен се користи као баластни насип и бетонски темељ плоче се користи за изградњу подземног објекта.

Производи из армираног армираног бетона, који се користе као носачи подземне шине, представљају оптимално решење, како за зглобове, тако и за друге категорије стаза.

Релевантност ових структура објашњава се бројним техничким и оперативним предностима, укључујући:

- дуги оперативни ресурс;

- оптимални индикатори отпорности на негативне ефекте фактора околине;

- отпорност на механичко напрезање;

- који нису подложни труљењу током целог века употребе;

- могућност монтирања на стазе са било којим нивоом оптерећења;

- релативно ниска цена;

- минимални трошкови потребни за одржавање;

- једноставност постављања и уградње, у поређењу са дрвеним аналогама;

- апсолутни идентитет величина и облика, што гарантује лакоћу транспорта и испоруке.

Постоје ли неугодности које могу негативно утицати на употребу ових бетонских производа?

Мало је таквих мана:

- Прво, вероватноћа отказа замора бетонске структуре и, као последица тога, потребе за периодичним прегледом стаза.

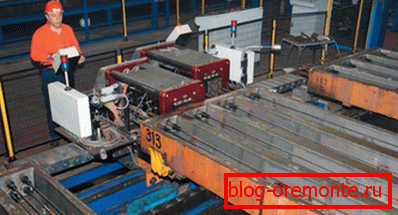

- Друго, тежина армираних бетонских прагова (270 кг) онемогућава то сами да се уради без употребе посебне опреме. Дакле, за разлику од дрвених аналогних материјала, бетонске конструкције су инсталиране помоћу специјалних машина за везивање.

Обим и услови употребе

Спојеви произведени помоћу преднапрегнутог армираног бетона најчешће се користе у изградњи жељезничких пруга широм свијета.

С обзиром на различите климатске услове у којима се користе ови производи, као и различити степен механичких оптерећења, повећани су захтеви за производњу прагова, као и квалитета готовог производа. Као резултат, у зависности од повољних услова употребе, ова бетонска роба може се користити у за 30-60 година.

Распрострањено расељавање уобичајене дрвене подупирачке арматуре са ојачаним бетоном објашњава се не само снагом и трајношћу, већ и због кратких рокова за производњу.

На пример, за производњу готових бетонских арматура потребно је само неколико сати, што је врло згодно када је у питању изградња велике ограде и стално снабдевање великим количинама грађевинског материјала. Поново, бетонски производи се могу поправити и прилагодити за оперативне потребе користећи рупе за бушење дијаманта у бетону.

Важно: Споје произведене од стране домаћих произвођача уз употребу преднапрегнутог армираног бетона у складу са захтевима ГОСТ-а, превазилазе стране аналоге у својој носивости и потрошњи материјала.

Захтјеви за прагове железничких пруга

Као што је већ поменуто, услови рада у којима се користе унакрсне везе постављају високе захтеве на технологију производње ових армиранобетонских производа, а нарочито на технологију производње преднапрегнутог армираног бетона.

На материјал и готов производ су наметнути следећи услови:

- Снага, довољно да пренесе снагу за преднапрезање након неколико сати (време се поставља у складу са модификацијом армираног бетона) на крају производног процеса.

- Максимална конзистентност свежеприготовленного бетона.

- Тачност величина и облика - реда магнитуде већа од сличних захтева за остале категорије најчешће коришћених армиранобетона и преднапрегнутих армиранобетонских конструкција. Овим захтевима подразумевају се толеранције за угао нагиба, дужину и ширину појединачних конструктивних елемената. Посебно строго контролисане димензије у подручјима поред шина.

Важно: У западној Европи технички услови који одређују квалитет изворног материјала који се користе у производњи бетонских прагова регулише се ЕН 13230. Класа чврстоће изворног материјала у домаћој производњи одређује се вишим захтевима датим у ГОСТ 26633.

Производне технологије

Без обзира на то да ли је темељ израђен од армираног бетона или бетонске робе користиће се за његову намену, снага ових структурних елемената ће бити гарантована. Перформансе квалитета готових производа обезбеђују производне технологије.

Упркос чињеници да је већ неколико метода за израду прагова тестирано више од педесет година, данас се често користе четири најчешће производне технологије које испуњавају захтеве међународних стандарда.

- Технологија кружница са одложеним уклањањем облика. Посебност овог технолошког процеса је у томе што се готова мешавина прелива у калупе и стисне. Уклањање производа из форме врши се тек након постизања оптималних показатеља чврстоће, довољних за примену преднапреза силе. У производном процесу користе се специјалне колапне касетне форме, које могу да примене до шест јединица производа. Кроз употребу специјалних механизама за напрезање обезбеђен је преднапењивање ојачавајућих шипки, који се затим преносе на бетон и обезбеђује оптимално приањање на њега. Након што је армирани бетон за спавање спреман, калуп може бити демонтиран и одмах се примјењује на сљедећи производни циклус. Назив методе се објашњава врстом производног процеса и структурним карактеристикама употребљених форми, које се налазе на транспортном систему врсте карусел. Овај метод се широко користи у западној Европи и сматра се најопаснијим и технолошки напредним.

- Линеарна технологија. Без обзира на то што се армирано-бетонски полупречник прави за железничке дизалице или производе пуног формата, производни процес се може имплементирати на основу линеарне технологије. Током производног процеса, конвејер се користи са низом узастопних облика. Укупна дужина ланца, по правилу, није нижа од 100 метара. На крајевима форми користе се посебни уређаји који не само да покривају форму, већ и преносе преднапрезање на арматурне шипке. Како се смеса осуши, сила се преноси на бетон.

- Технологија уклањања форме са следећим напоном.

У овом случају, шаблони се убацују у облике који одређују локацију металне арматуре. Затим се бетон улије у калупе и сабија.

Како се ојачава, металне пинове се убацују у смешу, на коју се наноси механичка сила. После кратког временског периода, форма је демонтирана и пронађени су шаблони. Предност ове методе је у томе што је процес у суштини непрекидан и стога је ограничен број облика неопходан да би се добио жељени резултат.

- Технологија уклањања облика са прелиминарним напетостима. У овом случају, образац се уклања брзо као у претходном поступку. Једина значајна разлика овог технолошког процеса је у томе што се сила напрезања преносе на производ не кроз чизме, већ кроз рамове.

Карактеристике уградње, поправке и одлагања армирано-бетонских прагова

Постављање железничких пруга уз кориштење в / б прагова има низ карактеристичних карактеристика.

Шипови и бетонске прагове, на изградњи пруге, монтирају се на почетно припремљену платну на бази тла, песка и дробљеног камена. .

Полагање се врши помоћу механизованих комплекса, који омогућавају минимизирање степена употребе физичког рада. Као резултат, смањен је трошак процеса инсталације, а додатно се смањује време имплементације за полагање читаве нумере.

Као што је раније поменуто, радни вијек бетона је ограничен на 30-60 година. Али такви параметри издржљивости су могући само ако се стање стаза редовно провјерава за ломљење и парцијалне деформације.

На примјер, стање вијка који причвршћују облогу за спавање утјече на радно стање производа армираног бетона. Ако је вијак сломљен и проблем се не открије с временом, вероватно је да ће облога током проласка комплекса погодити бетон, што ће узроковати замор у раду. (Погледајте и чланак Уграђивање бетона: карактеристике.)

Ако се проблем опорави након слома главе вијка, микрокреквици се појављују у релативно кратком временском периоду у бетону, што доводи до дјелимичног или потпуног уништења прагова.

По истеку трајања употребе или због природног оштећења, прашине се морају заменити. У исто време, неопозиви системи гвожђа и челика морају се одложити.

Пошто сечење армираног бетона са дијамантским круговима у циљу брушења је непотребно скуп процес, обрада се врши помоћу специјалних механизираних комплекса. Главни радни елемент комплекса је челична дробилица, која додаје бетонске производе на конзистенцију средњих или малих димљених камена. (Такође погледајте чланак Стврдњавање бетона: како то учинити.)

Рециклирани прагови се затим могу користити као материјали за затварање јама или за формирање насипа.

Закључак

Сада знате колико тежак армирани бетон ради, како је направљен и какве су његове оперативне карактеристике. Морамо претпоставити да ће употреба ове бетонске робе бити релевантна и дуго трајаће.

Заиста, упркос развијању потпуно пластичних прагова у Јапану, усклађеност ГОСТ-а са бетонским праговима гарантује оптималну комбинацију чврстоће, издржљивости и прихватљивог трошка. Више корисних и занимљивих информација можете пронаћи тако што ћете гледати видео у овом чланку.